在机检测系统

管控零件品质的传统方法主要为增加人工检测环节,此方法虽方便实用,但会带来判断评价的不准确性。北京精雕创新性地集成了cam软件编程技术、数控系统在机检测技术和精密加工管控技术,实现了机床内部工件位置误差检测和补偿、工步切削余量检测以及加工路径的智能修正,保障产品连续、稳定地精密加工,为金属零件批量加工行业引入了“制检合一”的新生产模式。

2018年该技术被中国科协智能制造学会联合体授予“中国智能制造十大科技进展”荣誉;2019年荣获“2019年度压铸行业创新技术”奖。

核心功能

工件位置误差补偿

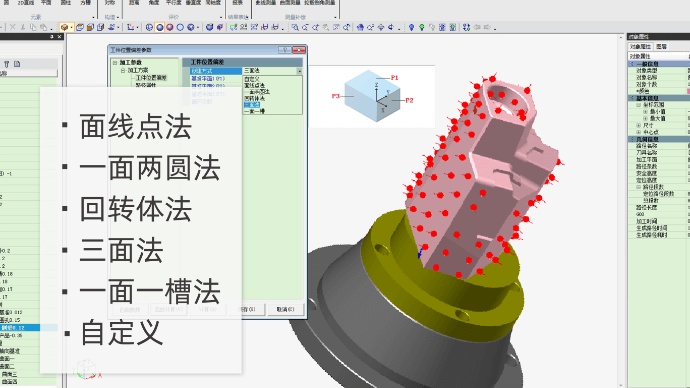

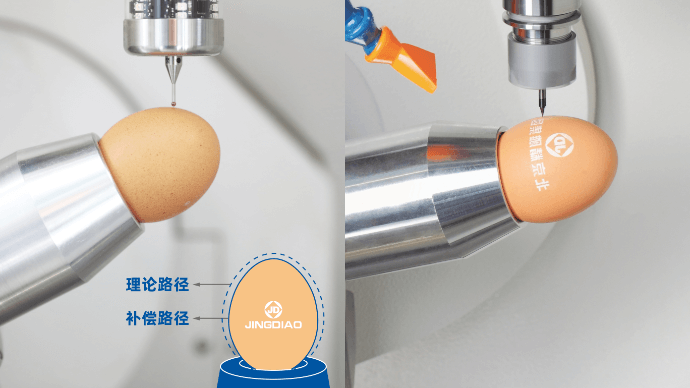

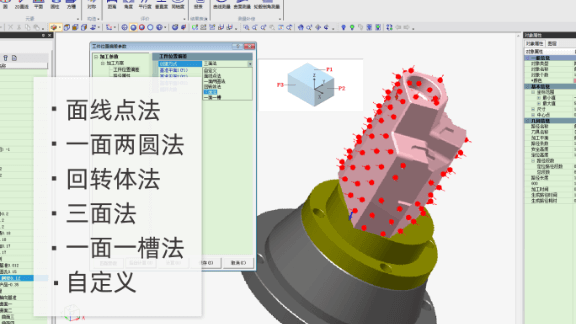

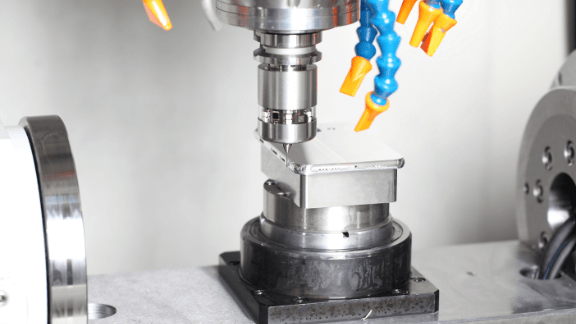

将工件装夹至机床上时,很难确保其实际位置与编程理论位置相同,尤其在五轴加工中,产品装夹存在位置误差。利用精雕在机检测和智能修正技术可在机检测工件实际位置,在精雕数控系统中进行理论与实际位置误差的计算和智能补偿。

软件支持多种工件位置误差补偿方法

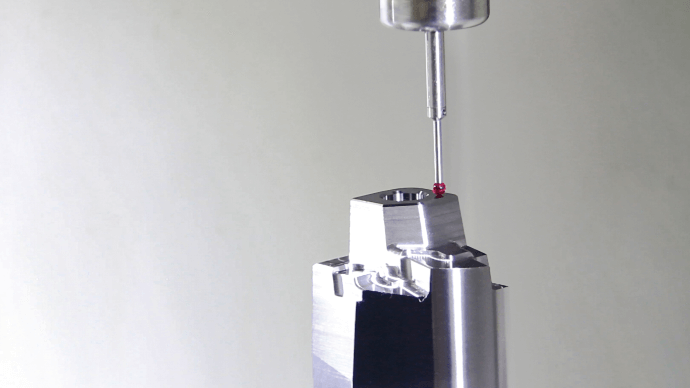

在机检测获取工件实际位置

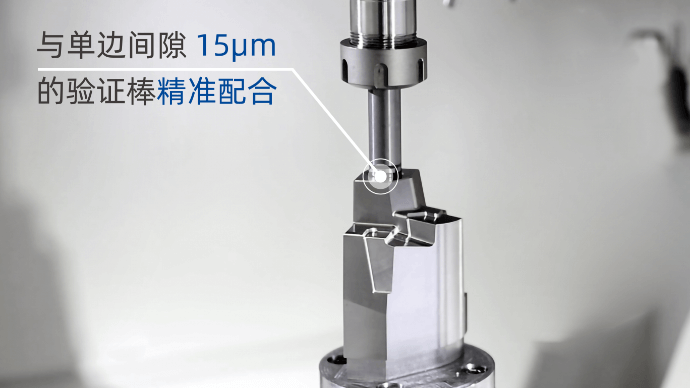

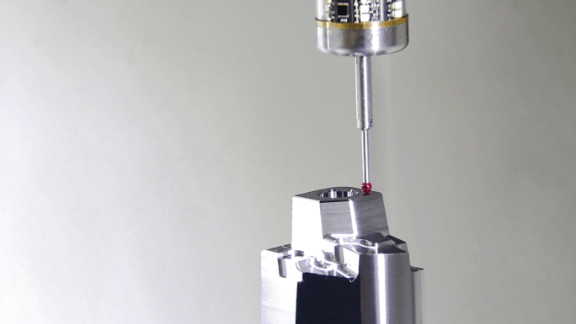

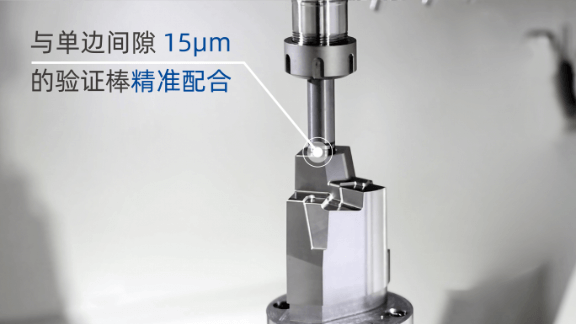

工件位置误差补偿精度验证

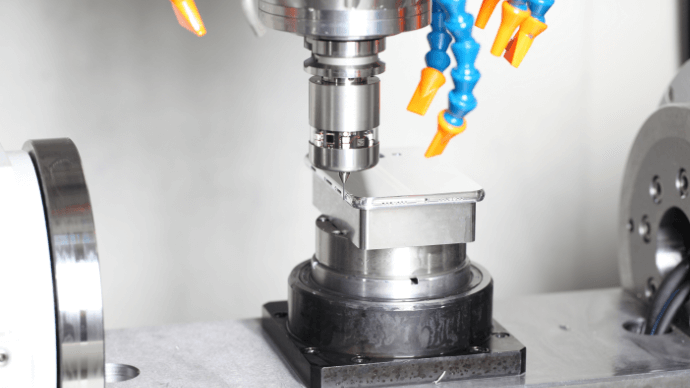

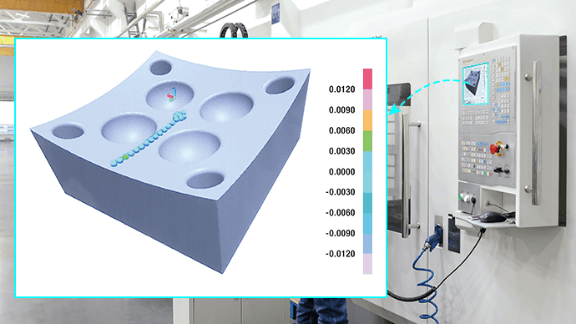

工步切削余量检测

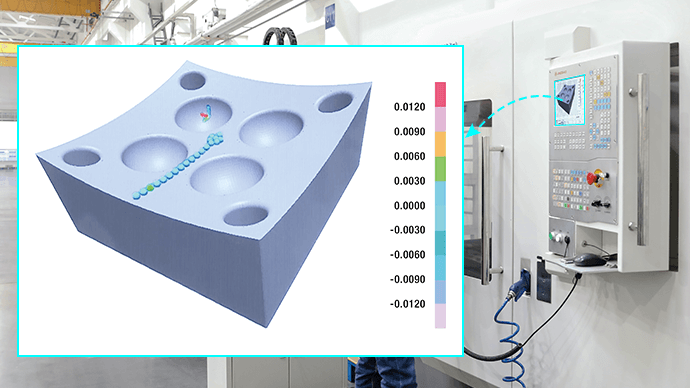

在机检测技术可在机检测关键工步的切削余量,获取量化数据。操作人员可根据检测结果,及时调整加工工艺,完成工步优化,保证产品加工精度。最终实现“由检出不良品到不制造不良品”的突破。

表面余量在机检测

数控系统实时显示

实现稳定的精密加工

加工路径智能修正

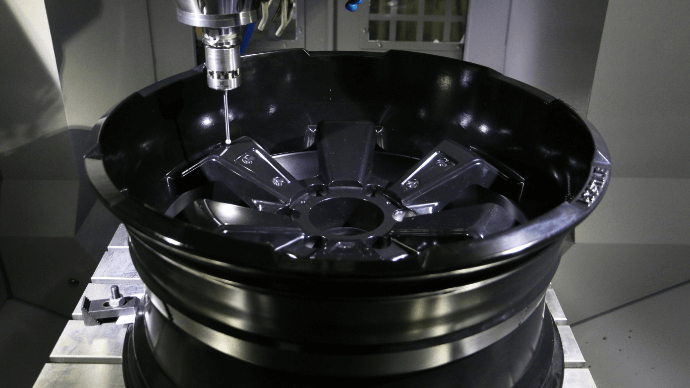

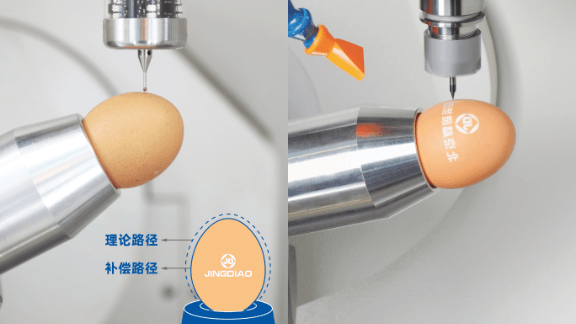

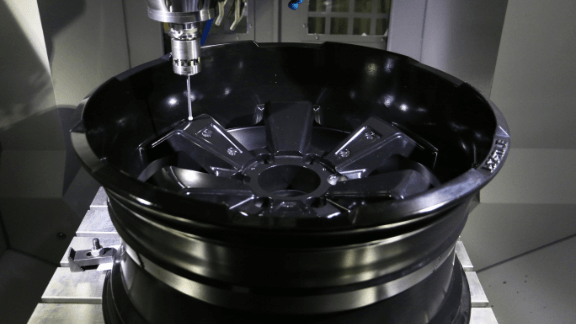

在零件的批量生产中,由于来料差异、装夹变形等因素,难以获得一致的批量化加工效果。为了保证加工效果的一致性,采用精雕在机检测技术检测产品加工特征获取其数据,在数控系统中调整理论路径并进行智能修正,补偿后路径可自适应每一零件的加工,确保外观离散性大的产品获得一致的加工效果。

蛋雕加工

手机倒角加工

轮毂倒角加工

“制检合一”生产模式

传统的零件批量生产过程中,人工离线检测的方法使得机床的等待时间长,且由于人员操作手法和测量仪器的不同,导致同一产品的测量结果具有差异性。

采用精雕在机检测技术,使产品的加工和检测均可在机床内完成,减少了技术调机人员、物料流转人员、生产辅助人员的人工干预,不但提高了设备综合效率,还有效保证了检测结果的一致性。

批量零件的加工过程中,还可通过该项技术在机床内完成工件的来料检、过程检、成品检,提高了产品的下机良率,为零件批量生产过程引入了“制检合一”的新生产模式。

传统生产模式

“制检合一”生产模式